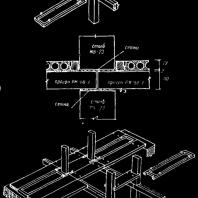

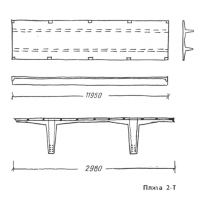

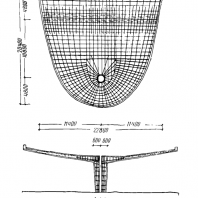

Для перекрытия парадных, хореографических и хоровых залов корпусов I и VI (общей протяженностью 250 м) впервые в московской практике были применены предварительно напряженные железобетонные крупные панели 2-Т пролетом 12 м. Панель представляет собой трехметровой ширины двухконсольную плиту, монолитно связанную с двумя продольными ребрами высотой 60 см. Она рассчитана на нормальную нагрузку 900 и расчетную 1080 кг/м2, включающую собственный вес, конструкцию плоской кровли и временную нагрузку. Панели изготовлялись из бетона марки 350. Армирование продольных ребер производилось высокопрочной стержневой сталью марки 30 x Г2С с применением электротермического метода натяжения арматуры при нагреве ее вне формы, что позволило получить простую технологию производстве [Панель 2-Т разработана совместно с сотрудниками НИИ-200, НИИжелезобетона и заводом № 22Главмоспромстройматериалов]. Вертикальные плоские сетки ребер панели и сетка плиты выполнены из холоднотянутой проволоки диаметром 5 мм. Плита панели имеет закладные детали для соединения сваркой с плитами соседних панелей.

Панель 2-Т изготовлялась одновременно в виде плиты с ребрами в неразъемных стальных формах с жесткой бортовой оснасткой, рассчитанной на многократный выпуск изделия.

Панель перекрывает площадь, равную 36 м, или в 5 раз больше, чем применяемый в массовом строительстве пустотный настил.

Монтаж панелей производился 25-тонным краном на гусеничном ходу.

Крупные размеры панелей позволили максимально использовать мощность современных транспортных и монтажных средств, снизить трудоемкость работ на монтаже и благодаря уменьшению количества монтируемых элементов уменьшить количество стыков и швов. Панели 2-Т экономичны по расходу бетона и стали. Они просты в производстве, имеют достаточную прочность и жесткость, соответствующую требованиям норм. Применение панелей 2-Т с часто выступающими, хорошо выполненными тонкими ребрами создало в интерьерах залов своеобразный композиционный мотив и дало возможность отказаться от подшивных декоративных потолков.

На основе опыта промышленного производства панелей 2-Т для перекрытий Дворца пионеров завод № 22 Главмоспромстройматериалов освоил массовое их производство для общественных зданий и сооружений.

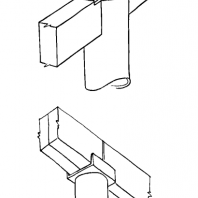

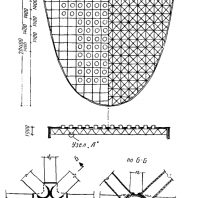

Примером решения монолитной конструкции является перекрытие над пионерским кафе площадью 300 м2, осуществленное в виде пологой опрокинутой железобетонной оболочки, очертания которой в плане близки к половине эллипса. Опоры оболочки законструированы по линии малой оси эллипса и в его фокусе. По оси эллипса оболочка опирается на двухконсольную железобетонную раму, а в фокусе на одну конусообразную колонну. Оболочка с максимальным выносом края свободного контура в 14,4 м имеет толщину 15 см с сосредоточенным утолщением бетона в зоне опоры на колонну. Диаметр колонны вверху и толщина оболочки в месте опоры подобраны по условию продавливания по замкнутому наклонному сечению.

Задача конструирования оболочки усложнялась тем, что свободный контур ее загружался стойками каркаса, несущего наружные ограждения и покрытие аудитории, расположенной над оболочкой. Поэтому свободный ее край был усилен контурным ребром для того, чтобы смягчить сосредоточенную передачу усилий от стоек каркаса. Расчет оболочки был произведен по методу предельного равновесия, наиболее близко отражающему действительную несущую способность системы.

Рабочая арматура в виде стержней, расположенных концентрически относительно стойки в фокусе эллипса, была установлена в верхней части сечения оболочки по всей растянутой зоне. В нижней части сечения уложена конструктивная сетка, предохраняющая бетон от раздробления. На опоре оболочки установлены радиальные плоские каркасы с поперечной арматурой, воспринимающей скалывающие усилия.

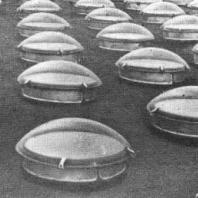

Для покрытия аудитории площадью 400 м2 применена пространственная многорядная биконструкция из арматурных стержней и трубчатых элементов. Биконструкция каждого ряда выполнялась на заводе в виде пространственного блока пирамид, образованного двумя плоскими фермами со слитыми нижними поясами в виде одного стержня, решетками из трубчатых элементов и верхними поясами и распорками из уголков. После монтажа блоков нижние узлы были также соединены связями из арматурной стали. Таким образом, была получена пространственная двухслойная плита с верхним слоем в виде стержней из уголков и армоцементной плиты и нижним слоем из арматурных стержней в двух направлениях и связями из трубчатых элементов, работающих во всех направлениях. В верхнем слое (в армоцементной плите) сделаны 100 световых отверстий площадью 0,25 м2 каждое для естественного освещения аудитории. Каждое световое отверстие имеет сферический фонарь из органического стекла.

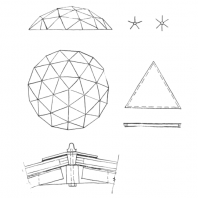

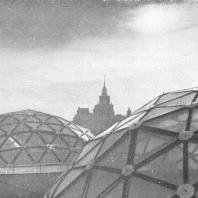

Другой прием решения зенитного естественного освещения интерьера представляют собой три световых купола, смонтированные над зимним садом. Каждый из куполов запроектирован в виде полуправильного многоугольника, вписанного в сферу. Купола с треугольными гранями обладают хорошей жесткостью, простотой конструктивного решения при наименьшем количестве типоразмеров составных элементов. Элементы сетки куполов были выполнены из спаренных уголков мелкого профиля. В узлах стержни крепились болтами к звездчатым косынкам, имеющим в центре сердечник с отверстием для пропуска болта, крепящего узловую накладку, прижимающую пакеты остекления. Монтаж куполов осуществлялся последовательно от основания к вершине навесным методом без лесов и каких-либо временных стоек. При сборке элементов купола болты первоначально полностью не затягивались, что обеспечило некоторую подвижность конструкции до замыкания сетки купола в верхнем центральном узле.

Остекление куполов выполнено из пакетов органического стекла. Это дало возможность создать необходимое для растений зимнего сада естественное ультрафиолетовое облучение.

Треугольные пакеты состоят из двух слоев органического стекла с герметически замкнутым промежутком осушенного и обезвоженного воздуха. Стыки между пакетами заполнены герметиком У-30.

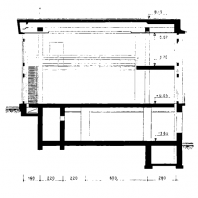

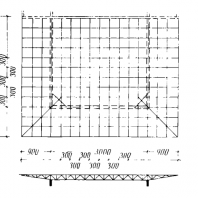

Покрытие концертного зала со сторонами 27 x 30 м и примыкающих к нему с трех сторон фойе и репетиционного зала осуществлено в виде единой системы перекрестных ферм 47 x 50 м. Шаг ферм в обоих направлениях принят равным 3 м. Над зрительным залом подкосы ферм образуют пространственные стержневые квинтаедры. В узлах нижних поясов сопрягаются по два элемента, а в узлах верхних поясов по четыре элемента подкосов. Подкосы, таким образом, работают во всех направлениях. Над помещениями фойе и залом репетиций система ферм образует консоли вылетом 10 м, которые разгружают конструкцию покрытия и снижают усилия в поясах ферм большого пролета.

Монтаж ферм покрытия был произведен без лесов и подмостей. Сначала установили фермы поперечного направления над зрительным залом, затем между фермами были вмонтированы диафрагмы из стержней, образующие элементы ферм второго продольного направления и, наконец, навешены консольные элементы.

Расчет системы перекрестных ферм, работающих в двух направлениях, произведен как расчет балочного ростверка методом проф. С.П. Тимошенко для системы большого числа перекрестных балок. По верхним поясам ферм уложены прокатные плиты кровли, изготовленные на стане системы инж. Н.Я. Козлова. По нижним поясам ферм уложены те же плиты, имеющие отверстия размером 150 x 150 см, над которыми расположены отражающие плафоны скрытого освещения зрительного зала. Плиты оставлены открытыми в интерьерах зрительного зала, в фойе — это подчеркивает единство конструкций этих помещений. Пространство между поясами ферм высотой 150 см используется для эксплуатации осветительных устройств, для разводки вентиляционных коробов и вытяжки воздуха из зрительного и репетиционного залов и фойе. К нижним узлам ферм у торцовой стены зрительного зала подвешены кинобудка и радиокоментаторские помещения.

Кровли всех корпусов комплекса Дворца пионеров запроектированы плоскими с минимальными, а в отдельных местах с нулевыми уклонами. При этом кровля корпуса парадных помещений является эксплуатируемой, на ней расположены теневые навесы и астрономическая площадка. Выбор гидроизоляционного материала являлся главной проблемой при осуществлении кровель здания.

Существующие рулонные материалы имеют ряд недостатков, значительно снижающих долговечность кровли. Основным из них является наличие органической основы в рулонном гидроизоляционном материале, которая поглощает влагу и подвержена гниению. Если существующие рулонные кровельные материалы удовлетворительно работают на крышах с уклоном более 1 : 10, то при меньших уклонах они становятся мало пригодными. Считается, что при уклоне 1 : 10 каждый слой рубероида в ковре с открытой, окрашенной битумом поверхностью служит в среднем 5 лет. На крышах с меньшим уклоном срок службы рубероида сокращается. Поэтому рулонные материалы укладываются на кровлю многослойно, что удорожает покрытие и снижает индустриальность производства кровельных работ.

Учитывая недостатки существующих гидроизоляционных материалов, проектировщики Дворца совместно с работниками НИИ-200 предложили впервые в московской практике применить битуминизированную стеклоткань, в которой основа из стеклянного волокна пропитана и покрыта битумом [В этой работе принимал участие научный сотрудник НИИ-200 И. Никифоров].

Стеклянные нити ткани отличаются высокой химической стойкостью и влагостойкостью, отсутствием гигроскопичности, несгораемостью, теплостойкостью и высокой прочностью. Стеклянные нити получаются вытяжкой расплавленного в электропечах стекла через фильтры с помощью намоточного барабана. В дальнейшем они подвергаются кручению и прядутся в виде сетки с 3—4 нитями на 1 см. Такие сетки в рулонах длиной 80—100 м послойно раскатывались по поверхности крыши и тщательно промазывались с помощью щетки горячим битумом до прекращения выделения пузырьков воздуха. Слои ткани хорошо склеиваются в ковер и оклеивают примыкания. Возможные места непроклейки слоя ткани приклеиваются битумом при промазке следующего слоя через промежутки между нитями, в результате по всей толщине гидроизоляционный ковер составляет одно целое. Для пропитки и покрытия 1 м принимался расход битума в 2—3 кг, при этом в битум добавлялось до 10% асбестового волокна VI—VII сорта. Поверхность рулонного ковра из нескольких слоев стеклоткани окрашивалась битумной мастикой толщиной 3—5 мм, в которую на неэксплуатируемых кровлях утапливался мелкий гравий величиной 5—15 мм.

Опыт показывает, что рулонный гидроизоляционный ковер со стеклосетчатой основой обладает наилучшими показателями, чем при всех других основах, — его прочность на разрыв составляет 100 кг/см2, водопоглощение равно водопоглощению пропитывающего его битума, гниение полностью отсутствует, долговечность такого ковра устанавливается в 50 лет. Поэтому применение в кровлях основы из стеклоткани позволяет уменьшить общее количество слоев, установленных техническими условиями.

Практика работы по устройству этих кровель показала, что процесс производства работ существенно упрощается по сравнению с работами по наклейке существующих рулонных гидроизоляционных материалов. Положительный опыт применения такого материала для устройства кровли был перенесен строителями на ряд других уникальных зданий и сооружений Москвы.

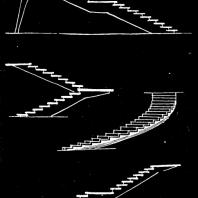

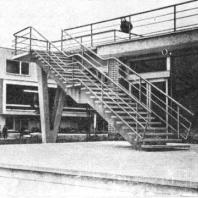

Наряду с использованием в массовом масштабе типовых железобетонных деталей в процессе строительства Дворца пионеров были выполнены сборно-монолитные и монолитные конструкции. Среди них 10 типов различных лестниц в интерьерах и наружных двориках.

Косоуры лестниц осуществлены в монолитной конструкции, а сборные железобетонные шлифованные ступени изготовлены из цветного бетона в заводских условиях. При этом ступени были выполнены для всех лестниц двух типоразмеров в виде одноконсольной и двухконсольной тонкой плиты и приваривались с помощью закладных деталей к закладным деталям косоуров. Места сварки заделывались цементным раствором по сетке. Шлифованные плоскости и четкие углы придали лестницам хорошее качество.

Добавить комментарий